PLA PET termoformare Linie de extrudare a foilor

Uscător cu cristale în infraroșu + linie de extrudare a foilor PET

Avantaj pe care îl facem

>>LIANDA dezvoltăLinie de extrudare cu un singur șurub cu uscător de cristal cu infraroșupentru foaia PET, 20 de minute pre-uscare și cristalizare, umiditatea finală poate fi ≤50 ppm (linia mașinii funcționează stabil, calitatea finală a foii stabilă)

Linia de extrudare are proprietățile unui consum redus de energie, proces de producție simplu și întreținere ușoară.

Structura cu șuruburi segmentate poate reduce pierderea de vâscozitate a rășinii PET, rola calandră simetrică și cu pereți subțiri îmbunătățește efectul de răcire, capacitatea și calitatea foii.

Alimentatorul de dozare cu mai multe componente controlează cu precizie procentul de material nou, material de reciclare și lotul principal.

Foaia a fost utilizată pe scară largă pentru industria ambalajelor de termoformare.

>>Uscător cu cristale în infraroșu -----Uscați și cristalizați fulgi/chips-uri R-PET în 20 de minute la 30 ppm, economisind 45-50% costul energiei.

※Limitarea degradării hidrolitice a vâscozității.

※ Preveniți creșterea nivelului de AA pentru materialele care vin în contact cu alimentele

※ Creșterea capacității liniei de producție cu până la 50%

※ Îmbunătățirea și stabilizarea calității produsului - Conținutul de umiditate de intrare egal și repetabil al materialului

Reduceți costul de fabricație al foii PET: cu până la 60% mai puțin consum de energie decât sistemul de uscare convențional

Pornire instantanee și oprire mai rapidă --- Nu este nevoie de preîncălzire

Uscarea și cristalizarea vor fi procesate într-o singură etapă

Pentru a îmbunătăți rezistența la tracțiune a foii PET, Creșteți valoarea adăugată--- Umiditatea finală poate fi ≤30 ppm cu 20 de minuteUscat și cristalizare

- Linia de mașini este echipată cu sistem PLC Siemens cu o funcție de memorie a tastei

- Acoperă o zonă cu structură mică, simplă și ușor de operat și întreținut

- Setare independentă de temperatură și timp de uscare

- Fără segregare a produselor cu densități în vrac diferite

- Curata usor si schimbi materialul

>> Linie de mașini de extrudare PET

| Model | Mai multe straturi | Un singur strat | Foarte eficient |

| Specificația extruderului | LD75&36/40-1000 | LD75/40-1000 | LD95&62/44-1500 |

| Grosimea produsului | 0,15-1,5 mm | 0,15-1,5 mm | 0,15-1,5 mm |

| Puterea motorului principal | 110kw/45kw | 110kw | 250kw/55kw |

| Capacitate maxima de extrudare | 500 kg/h | 450 kg/h | 800-1000 kg/h |

Lista de mașini

| Compoziția mașinii | ||

| NO | Maşină | Cantitate |

| 1 | PET Uscător cu cristale în infraroșu | 1 set |

| 2 | Alimentator cu șurub cu vid | 1 set |

| 3 | Extruder cu șurub dublu | 1 set |

| 4 | Sistem de vid cu presiune negativă | 1 set |

| 5 | Filtru dublu canal | 1 set |

| 6 | Pompă de dozare a topiturii | 1 set |

| 7 | Matriță specială pentru PET | 1 set |

| 8 | Calandrare cu trei role | 1 set |

| 9 | Acoperire cu ulei de silicon și dispozitiv pentru cuptor | 1 set |

| 10 | Dispozitiv de tăiere a materialului marginilor | 1 set |

| 11 | Dispozitiv de recuperare a materialului de margine | 1 set |

| 12 | Sistem de bobinare cu stație dublă | 1 set |

| 13 | Sistem de control al interfeței om-mașină SIEMENS | 1 set |

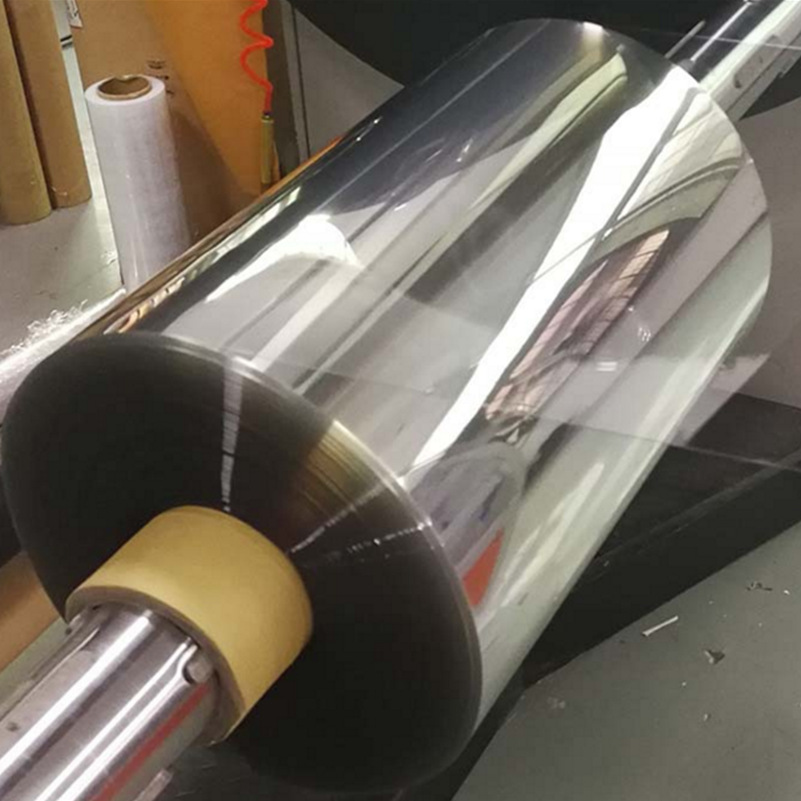

Fotografii cu mașini

FAQ

Î: Care este umiditatea finală pe care o puteți obține? Aveți vreo limitare privind umiditatea inițială a materiei prime?

R: Umiditatea finală pe care o putem obține ≤30ppm (Luați PET ca exemplu). Umiditatea inițială poate fi de 6000-15000 ppm.

Î: Folosim extrudarea cu șurub dublu paralel cu sistem de degazare în vid pentru extrudarea foii PET, mai trebuie să folosim pre-uscător?

R: Vă sugerăm să utilizați pre-uscător înainte de extrudare. De obicei, un astfel de sistem are cerința strictă privind umiditatea inițială a materialului PET. După cum știm, PET-ul este un tip de material care poate absorbi umiditatea din atmosferă, ceea ce va face ca linia de extrudare să funcționeze prost. Prin urmare, vă sugerăm să utilizați pre-uscător înainte de sistemul dvs. de extrudare:

>>Limitarea degradarii hidrolitice a vascozitatii

>>Preveniți creșterea nivelului de AA pentru materialele care vin în contact cu alimentele

>> Cresterea capacitatii liniei de productie cu pana la 50%

>> Îmbunătățirea și stabilizarea calității produsului - Conținutul de umiditate de intrare egal și repetabil al materialului

Î: Vom folosi material nou, dar nu avem experiență pentru uscarea unui astfel de material. Ne poti ajuta?

R: Fabrica noastră are un centru de testare. În centrul nostru de testare, putem efectua experimente continue sau discontinue pentru materialul eșantion al clientului. Echipamentul nostru este dotat cu tehnologie cuprinzătoare de automatizare și măsurare.

Putem demonstra --- Transport/încărcare, uscare și cristalizare, descărcare.

Uscarea și cristalizarea materialului pentru a determina umiditatea reziduală, timpul de rezidență, aportul de energie și proprietățile materialului.

De asemenea, putem demonstra performanța prin subcontractare pentru loturi mai mici.

În conformitate cu cerințele dvs. de material și producție, putem elabora un plan împreună cu dvs.

Un inginer cu experiență va face testul. Angajații dumneavoastră sunt invitați cu drag să participe la traseele noastre comune. Astfel aveți atât posibilitatea de a contribui activ, cât și oportunitatea de a vedea efectiv produsele noastre în funcțiune.

Î: Care este timpul de livrare al IRD-ului dvs.?

R: 40 de zile lucrătoare de când primim depozitul dvs. în contul companiei noastre.

Î: Ce zici de instalarea IRD-ului tău?

Un inginer cu experiență vă poate ajuta la instalarea sistemului IRD în fabrica dumneavoastră. Sau putem furniza servicii de ghidare on-line. Întreaga mașină adoptă mufa de aviație, mai ușor de conectat.

Î: Pentru ce se poate aplica IRD-ul?

A: Poate fi pre-uscat pt

Linie de mașini de extrudare a foilor PET/PLA/TPE

Linie de mașini pentru fabricarea curelelor PET Bale

Cristalizare și uscare masterbatch PET

Linie de extrudare a foilor PETG

Mașină cu monofilament PET, linie de extrudare monofilament PET, monofilament PET pentru mătură

Mașină de filmat PLA /PET

PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (fulgi de sticle, granule, fulgi), masterbatch PET, CO-PET, PBT, PEEK, PLA, PBAT, PPS etc.

Procese termice pentruîndepărtarea oligomerenilor de repaus și a componentelor volatile.